Herausforderung

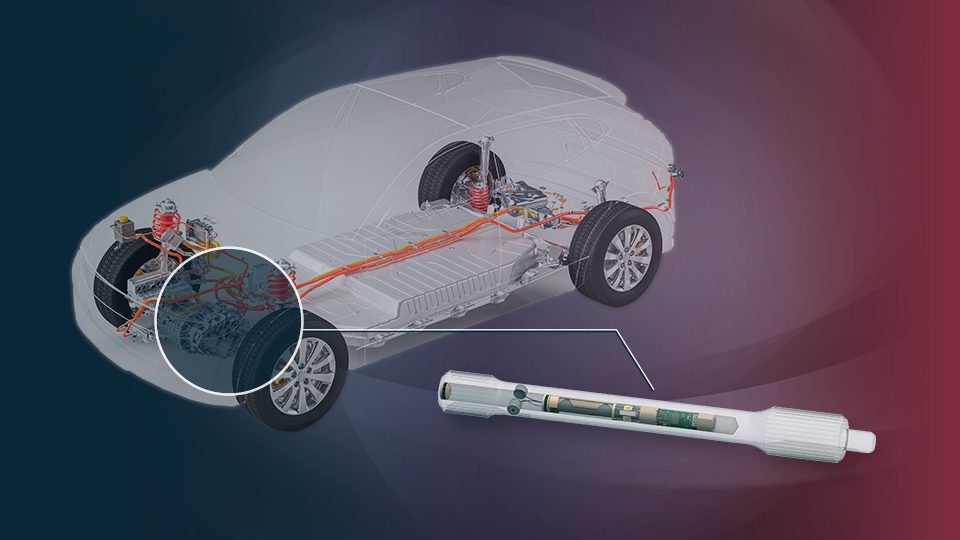

Bis 2030 sollen bis zu 10 Millionen Elektroautos in Deutschland zugelassen sein. Der Umstieg zur Elektromobilität stellt hierbei einen der wichtigsten Schritte hin zu einer CO2-Neutralität im Verkehr dar.

Allerdings gibt es im Vergleich zu Verbrennern bei Elektrofahrzeugen konstruktionstechnisch diverse Unterschiede. Durch höhere Anfahrdrehmomente am Motor, eine steilere Leistungskurve und eine tiefere Schwerpunktlage werden Chassis und Fahrgestell anders belastet.

Die Überprüfung dieser Belastungen in der frühen Produktentwicklung ist für die weitere Konstruktion ausschlaggebend und stellt minimale Folgekosten in diesen Bereichen sicher. Neben den Drehmomenten können auch störende Querkräfte und Biegemomente auftreten, die die Lebensdauer von Lagern herabsetzen.

An Achs-Prüfständen werden reale Belastungen von Straßenfahrten simuliert und so die einzelnen Komponenten auf Ihre Dauerfestigkeit geprüft. Notwendig ist dabei eine möglichst realitätsgetreue Wiedergabe der tatsächlichen Lasten. Diese werden in Testfahrten mit Testfahrzeugen aufgenommen. Dazu werden üblicherweise Telemetrie-Systeme eingesetzt, um über eine DMS-Applikation die auftretenden Lasten zu bestimmen.

Lösung

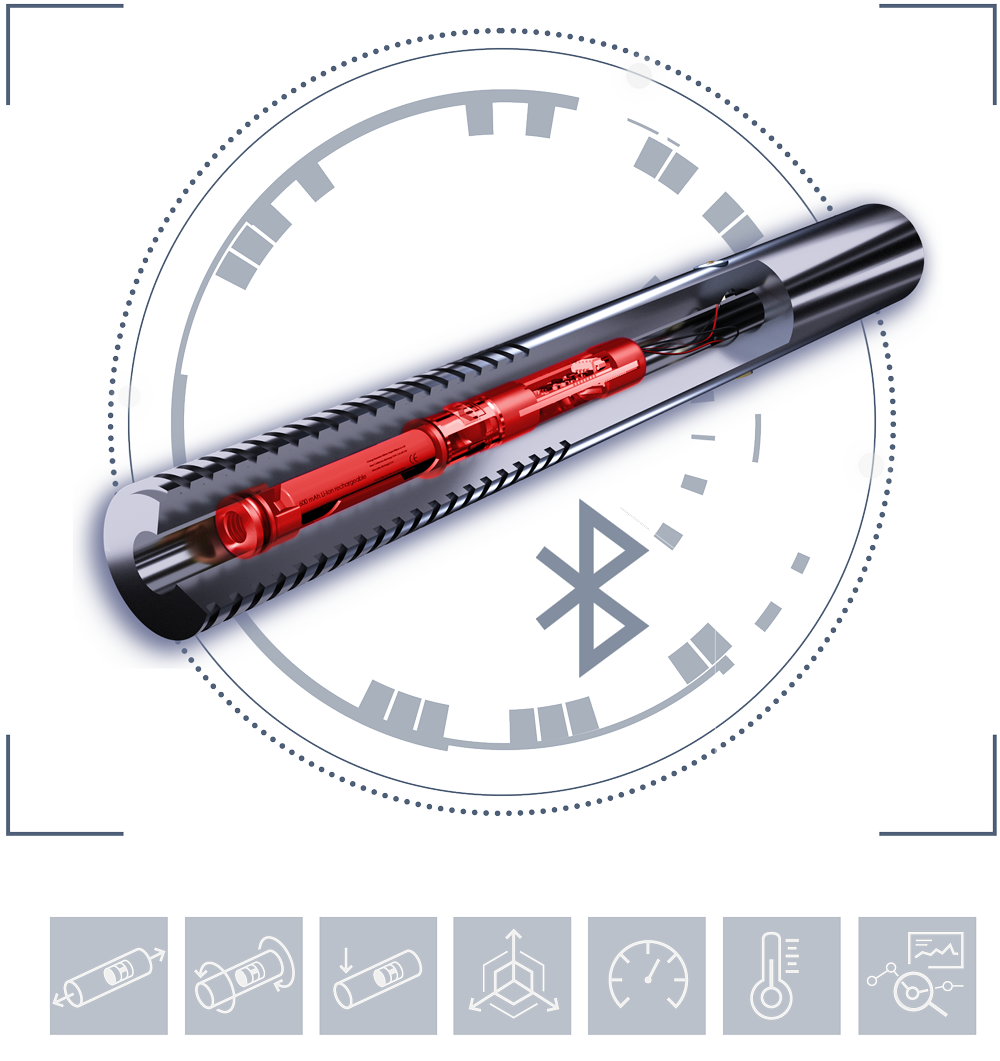

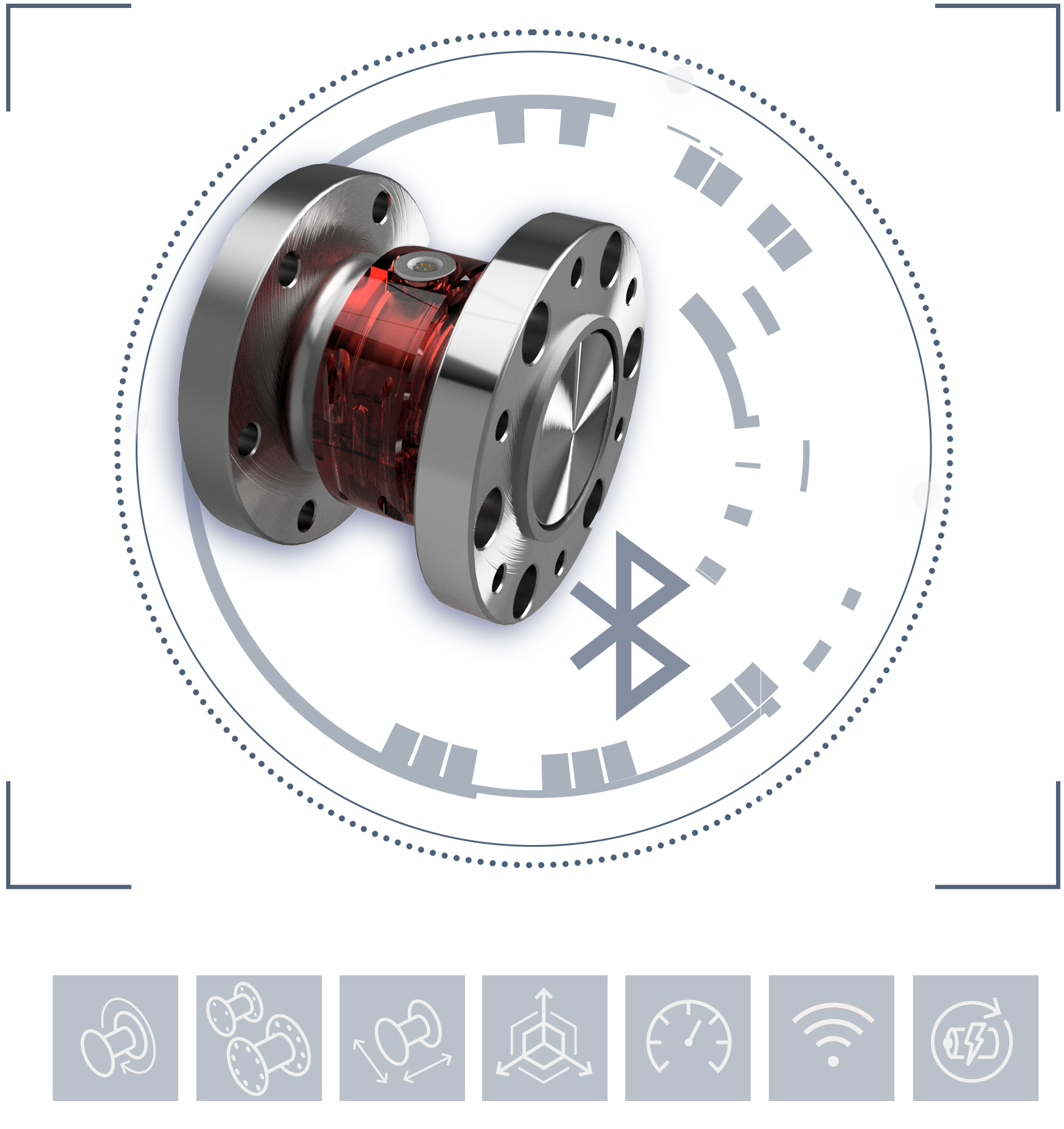

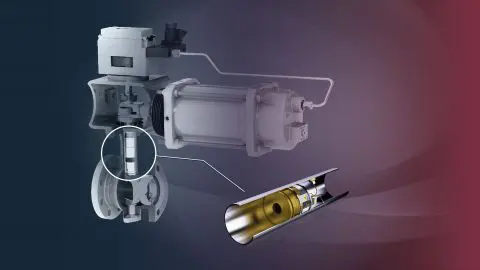

Der integrierte Sensoreinheit coreIN ist für die Erfassung von Lastkollektiven in Testfahrzeugen und für die Validierung von Prüfständen ideal geeignet:

Der integrierte Sensor ist geschützt im Inneren und erfordert keine Anpassung des Prüfstands oder Prototypenfahrzeugs

Der integrierte Sensor misst Drehmoment, Querkräfte oder Axialkräfte und kann diese drahtlos übertragen oder auf dem integrierten Flash-Speicher speichern (bis zu 24h Logging)

Durch die unmittelbare Lage von coreIN zur Rotationsachse minimieren sich, die bei hohen Drehzahlen auftretenden, Zentrifugalkräfte und damit verbunden die Messungenauigkeit der Sensorik. Die übliche Anbringung der Telemetrie am Äußeren der Antriebswelle erzeugt große Unwuchten aufgrund der Entfernung zur Rotationsachse und erfordert häufig eine Umstrukturierung des Maschinenkomplexes. Mit coreIN entfallen diese Aufwände.

Die integrierte Akku-Einheit stellt für die kurzzeitigen Messungen und Rotationsbewegung das Optimum dar und vermeidet das Führen von Stromkabeln um und durch die Maschine. Mit coreIN liegt somit der gesamte Sensor inklusive Messeinheit im Inneren der Antriebswelle.

Das intelligente Sensor-Bauteil ersetzt so, dank identischer Außenabmessungen, das Standard-Bauteil, welches einfach ausgetauscht wird.

Sensor-Bauteil:

Typ: Steckwelle Länge: 350 mm Außendurchmesser: 26 mmSensor-Spezifikation:

Typ: coreIN

Axialkraft: 20 kN

Querkraft: 1,5 kN

Energieversorgung: Akku

Einsatz:

Versuch & Entwicklung

Sensor-Bauteil:

Typ: Steckwelle Länge: 350 mm Außendurchmesser: 26 mmSensor-Spezifikation:

Typ: coreIN

Axialkraft: 20 kN

Querkraft: 1,5 kN

Energieversorgung: Akku mAh

Einsatz:

Versuch & Entwicklung

Klingt spannend? Kontaktieren Sie uns für ein unverbindliches Beratungsgespräch und lassen Sie uns gemeinsam herausfinden, welchen Mehrwert eine Sensor-Komponente für Ihre Anwendung bieten könnte.