Die Integration von Sensoren in Maschinenelemente gewinnt zunehmend an Bedeutung, denn sensorintegrierte Maschinenelemente bieten nicht nur eine verbesserte Überwachung und Steuerung von Prozessen, sondern ermöglichen auch eine schnellere und präzisere Inbetriebnahme von Anlagen. Sensorintegrierte Maschinenelemente bieten die Möglichkeit, bestehende Systeme durch Retrofit um sensorische Funktionen zu erweitern oder geringfügige Änderungen vorzunehmen.

Die Herausforderungen der Inbetriebnahme von Rollformprozessen

Die Inbetriebnahme von Rollformprozessen ist oft langwierig und basiert bisher häufig auf Erfahrungswerten. Dies führt häufig zu Ausschuss, bis die richtige Maschineneinstellung gefunden ist. Hier setzt die Integration von Messtechnik in die Maschinenelemente an. Durch die Messung der Belastung der einzelnen Rollen können Prozesse reproduzierbarer und effizienter gestaltet werden. core sensing hat zusammen mit seinen Partnern an der Lösung dieses Problems gearbeitet. Es wurden sensorintegrierte Maschinenelemente entwickelt.

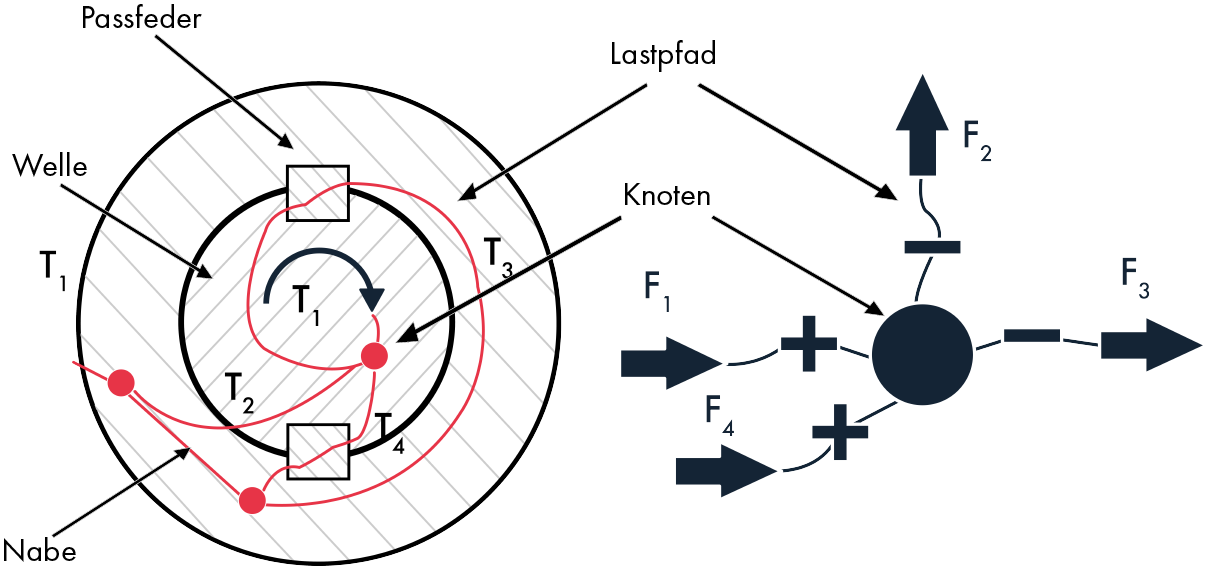

Das Lastpfad- und Knotenmodell: Ein möglicher Ansatz zur Entwicklung sensorintegrierter Maschinenelemente

Als methodischer Ansatz wurde das Lastpfad- und Knotenmodell gewählt, um die Rollformanlage zu analysieren, geeignete Maschinenelemente auszuwählen und diese zu sensorintegrierten Maschinenelementen weiterzuentwickeln. Das Lastpfad- und Knotenmodell bietet einen entscheidenden Ansatz für die Entwicklung sensorintegrierter Maschinenelemente. Es ermöglicht die Bewertung verschiedener Ersatzgrößen und unterstützt den Entwickler bei der Entscheidungsfindung, indem es die Komplexität und Unsicherheit bei der Erstellung von Berechnungsmodellen zwischen Ersatzgröße und gewünschter Messgröße berücksichtigt.

Lastpfad- und Knotenmodell optimiert Rollformanlagen mit Gelenkwellen effiziente Analyse und Minimierung von Änderungen

Durch die Anwendung des Lastpfad- und Knotenmodells konnte zunächst gezeigt werden, dass sich Gelenkwellen zwischen Getriebe und Gerüst als gute Lösung erweisen, die eine ausreichende Genauigkeit bietet und nur minimale oder gar keine Änderungen an der Konstruktion der Rollformanlage erfordert. Anschließend wurde demonstriert, wie das Lastpfad- und Knotenmodell zur Analyse der Gelenkwelle verwendet werden kann, um einen eindeutigen Lastpfad und wiederkehrende Elemente innerhalb der Gelenkwelle zu identifizieren. Dies ermöglicht eine Minimierung der Änderungen an der bestehenden Konstruktion und den Fertigungsschritten.

Realisiertes Kundenprojekt – sensorische Gelenkwelle

In Zusammenarbeit mit dem Gelenkwellenexperten Elso Elbe und dem Digitalisierungsexperten core sensing ist auf Basis von coreIN eine innovative sensorische Gelenkwelle entstanden, die einen wichtigen Beitrag zur Digitalisierung von Maschinen und Anlagen leisten kann und damit Assistenzsysteme, Condition Monitoring– und Predictive Maintenance-Lösungen ermöglicht. Die sensorische Gelenkwelle ermöglicht nicht nur die Messung von Drehmoment und Drehzahl, sondern kann sowohl als Austauschkomponente nachgerüstet als auch als OEM-Sonderversion verbaut werden. Durch den Einsatz der sensorischen Gelenkwelle können Inbetriebnahmezeiten verkürzt und die Abhängigkeit vom Erfahrungswissen des Bedieners reduziert werden.

Die Zukunft des Maschinenbaus

Die Integration von Sensorik in Maschinenelementen bietet eine Vielzahl von Vorteilen für den Maschinenbau. Sie ermöglicht eine präzisere Überwachung und Steuerung von Prozessen, verkürzt die Inbetriebnahmezeiten und reduziert die Abhängigkeit von Erfahrungswissen der Bediener. Daher arbeiten die Projektingenieure von core sensing aktiv und in enger Abstimmung mit ihren Partnern, den Herstellern von Maschinenelementen sowie Maschinen und Anlagen, an der Entwicklung sensorintegrierter Maschinenelemente und bringen ihre wissenschaftliche Expertise ein.

Insgesamt spielen sensorintegrierte Maschinenelemente eine Schlüsselrolle bei der Weiterentwicklung des Maschinenbaus. Ihr Einsatz ermöglicht eine Verbesserung der Leistungsfähigkeit und Effizienz von Maschinen und Anlagen sowie der Mitarbeiter durch ein geschaffenes Assistenzsystem und trägt maßgeblich zur Wettbewerbsfähigkeit und Zukunftsfähigkeit der Industrie bei.