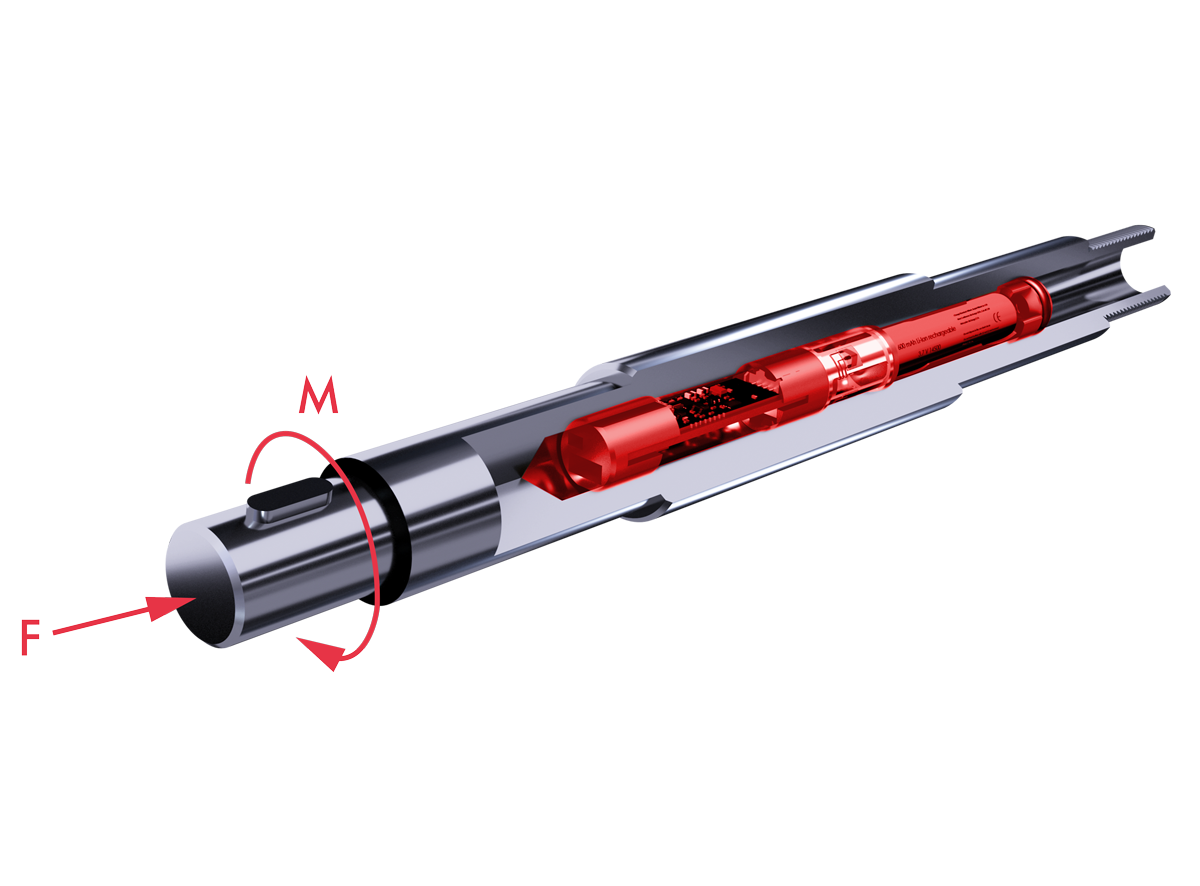

Das Messen von Kräften und Drehmomenten an rotierenden Bauteilen ist oftmals eine große Herausforderung, insbesondere dann, wenn parallel hohe Drehzahlen oder Umwelteinflüsse auftreten. Im Inneren einer Hohlwelle zu messen ist hier eine sehr gute Alternative zur etablierten, äußerlichen DMS Applikation. Wir beschreiben die Grundlagen von DMS, Vor- und Nachteile und die Möglichkeit, kostengünstig in der Bohrung mit neuen Technologien zu messen.

In industriellen Antrieben des Maschinenbaus sind viele rotierende Komponenten aus Rohren oder Hohlwellen aufgebaut. Die Messdaten aus diesen Bauteilen sind von entscheidender Relevanz, da es sich hierbei um dynamisch beanspruchte Maschinenelemente wie Kupplungen, Gewindespindeln und Gelenkwellen handelt.

DMS Applikation als simple & smarte Lösung

Die Erfassung von Beanspruchungen ist durch eine Applikation von Dehnungsmessstreifen (DMS) möglich. Diese können durch kalt- oder warmaushärtende Klebstoffe ans Bauteil geklebt werden und liefern genaue Daten, welche dank linearem Zusammenhang zwischen Bauteil- und DMS-Dehnung in einem Messverstärker weiterverarbeitet werden können. Dies macht DMS zu einer intelligenten und simplen Lösung.

Nachteile klassischer DMS Applikation

Die klassische DMS-Applikation hat jedoch einen entscheidenden Nachteil: An dynamischen Maschinenelementen, herrschen meist raue Umgebungsbedingungen. Schmieröle, Schmutz aber auch mechanische Einwirkungen während der Montage erschweren hier die Applikation von DMS und verhindern meist eine Anwendung dieser. An rotierenden Wellen wirken ferner hohe Fliehkräfte auf Elektronik und Kabel

Dehnungsmessstreifen im Inneren der Bauteile

Eine Lösung besteht nun darin, die DMS im Inneren der Rohre bzw. Hohlwellen zu platzieren. Das Maschinenelement schützt so den Sensor vor Umwelteinflüssen und Fliehkräfte werden durch Verringerung des Abstands zur Rotationsachse reduziert.

Wie bei der DMS-Außenapplikation, muss ein DMS-Paar sehr präzise positioniert und verklebt werden. Die hierfür notwendige Vorbereitung der Klebestelle, das Aufbringen des Anpressdrucks und insbesondere die Verlötung ist im Inneren von Rohren und Hohlwellen allerdings kaum möglich.

Bei zu kleinen Durchmessern (<70 mm) ist die Applikation von DMS im Inneren fast ausgeschlossen, da dies nur mit sehr großem Aufwand und unter Zuhilfenahme von Spezialwerkzeugen mit einem vorbereiteten DMS möglich ist. Die Wirtschaftlichkeit ist in diesen Fällen nur selten gegeben.

Präzise Messdaten aus dem Inneren des Bauteils

Die Vorteile der Applikation im Inneren sind jedoch nicht von der Hand zu weisen. Meist sind die Außenflächen der Maschinenelemente auch Wirkflächen und somit nicht nutzbar. Hier entsteht erstmalig die Möglichkeit, präzise und direkte Messdaten zu erhalten. Zudem bieten die geringeren Fliehkräfte und der Schutz vor Umwelteinflüssen großen Nutzen für viele Unternehmen. Dieser Nutzen liegt vor allem in der verbesserten Prozessüberwachung.

coreIN – die integrierte Sensor-Lösung

Die integrierte Sensor-Lösung von core sensing bietet die Möglichkeit, sowohl bei kleinen als auch großen Innendurchmessern die Belastung im Bauteil korrekt und einfach zu erfassen. Im Durchmesserbereich ab 14 mm (Sondergrößen auf Anfrage) bieten wir Sensorelemente, die ins Rohrinnere integriert werden können und dort sicher und zuverlässig die Belastungen erfassen.

Weiter Informationen zu coreIN finden Sie hier:

Alternativ sind wir auch in der Lage, DMS von Innen oder von Außen zu applizieren. Sowohl mit Kalt- als auch Warmapplikation.

Sprechen Sie uns einfach an!