Walzprofilieren ist ein Verfahren der Blechumformung, bei dem ein ebenes Blech (Coil) in mehreren Umformschritten zu einem Profil geformt wird. Das kontinuierliche Herstellverfahren zählt zu den Massenfertigungsverfahren, weshalb die effektive Anlagennutzung von höchster Wichtigkeit ist.

Ein großer Aufwand entfällt jedoch für das Rüsten und Einstellen neuer Prozesse sowie zur Fehlerbehebung, um die benötigte Produktqualität sicherzustellen. Je nach Nutzer kann die produktive Anlagennutzung auf unter 50% abfallen, insbesondere wenn es zu häufigen Wechseln der herzustellenden Profile kommt. Eine große Schwierigkeit ist das (Wieder-) Finden der richtigen Einstellungen der einzelnen Gerüste, die jedoch voneinander abhängen.

Walzprofilieranlagen bestehen meist aus einem einzigen Zentralantrieb, der die Werkzeuge und damit das Blech antreibt. Dabei tritt eine weitere Herausforderung auf: Die Verteilung der Leistung auf die einzelnen Gerüste geschieht über feste Getriebe, d.h. die Geschwindigkeiten jedes Werkzeugs sind vorgegeben. Einzelne Umformstufen arbeiten daher aufgrund von unerkannten Konstruktionsfehlern, verstimmten Anlagen oder falschen Parametern gegeneinander, d.h. es existieren Umformstufen mit negativem (abbremsenden) Drehmoment. Diese Tatsache führt einerseits zu Qualitätsproblemen des Profils oder frühzeitigem Verschleiß der Rollen, andererseits wird dadurch mehr Energie benötigt als für den Umformprozess notwendig wäre.

Prozessoptimierung mit core sensing Drehmomentsensoren

Mithilfe von core sensing Drehmomentsensoren ist es möglich, den Prozess besser einzustellen und die Feineinstellungen mit einer sehr feinfühligen Messgröße vorzunehmen, statt wie üblich nur über eine reine Wegmessung der Zustellung. Über eine Messung der Drehmomente an der Anlage und die Darstellung in einem übersichtlichen Balkendarstellung lässt sich erkennen, an welchen Gerüsten eine Optimierung vorgenommen werden muss. Dadurch können die Gerüste leichter und damit schneller aufeinander abgestimmt und der Energieverbrauch der Anlage um bis zu 66% gesenkt werden. Die Investition in smarte Kraft- und Drehmomentsensoren macht sich daher für Anlagenbetreiber schnell bezahlt.

Vorteile der Lösungen von core sensing für die Drehmomenterfassung

- Keine hochgenauen, aber fragilen Labor-Aufnehmer, sondern kabellose und robuste Industrie-Sensoren

- Keine hervorstehenden Teile oder Anschlüsse, die beim häufigen Rüsten und Transportieren der Gerüste zerstört werden könnten

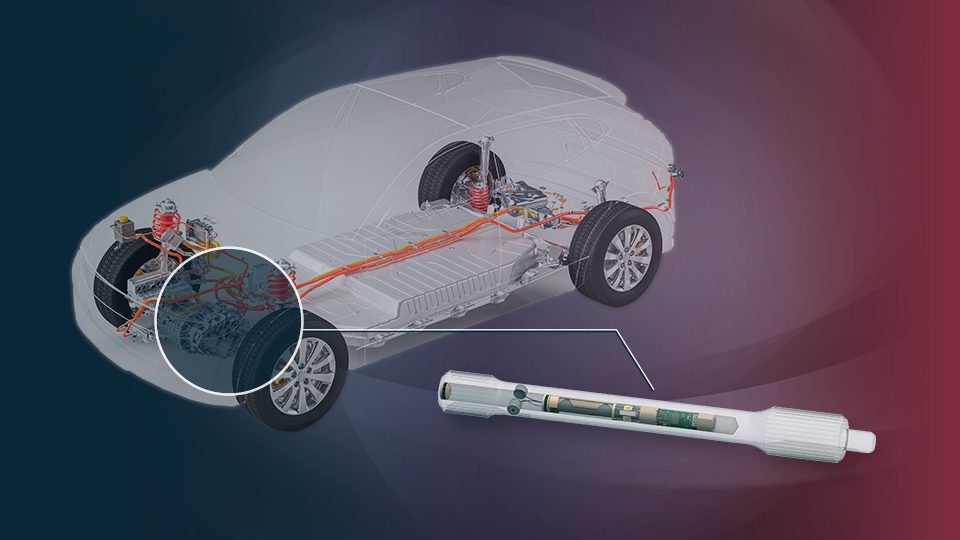

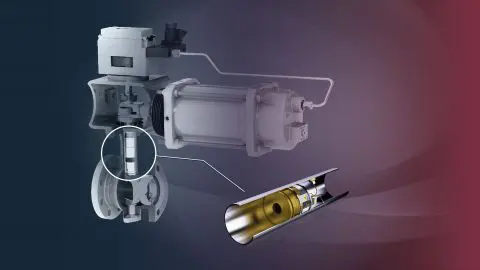

- Ideal zum retrofitten von bestehenden Anlagen durch einen Austausch der Gelenkwellen oder dem Einbau eines Messflansches

- Häufiger Wechsel der Sensorik für unterschiedliche Anlagen möglich – keine Verdrahtung der gesamten Anlage, insbesondere keine Kabelverlegung notwendig

- Plug&Play Sensorik und übersichtliche Darstellung einer Vielzahl von Drehmomentsignalen in der App coreVIEWER