Ein führendes Unternehmen in der Entwicklung und Produktion von Chemikalien, insbesondere Titandioxidpigmenten (TiO2) und Leistungsadditiven, welche in verschiedenen Industrien wie Kosmetik, Pharma, Lebensmittel sowie Farben und Lacken eingesetzt werden, plant den Einsatz seiner Additive auch in der Oberflächenbeschichtung, um die Leitfähigkeit und Leistungsfähigkeit von kleinen Keramikbauteilen zu optimieren.

Vermeidung von Ausfällen in der Materialzuführungsanlag – Effiziente Produktion durch smarte Sensoren

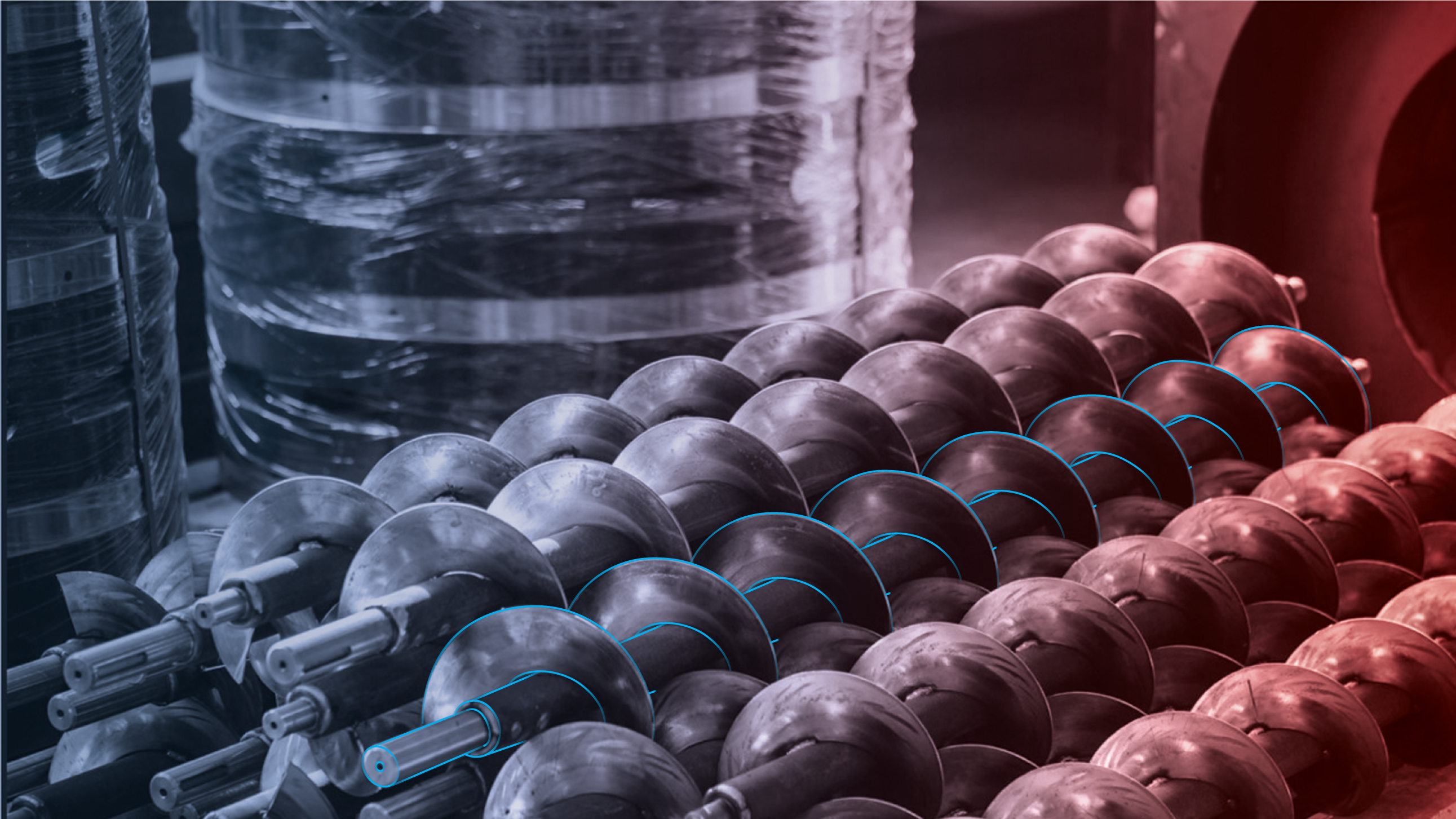

Um das optimal auf diese Anwendung abgestimmte Additiv herzustellen, ist ein reibungsloser Betrieb der Zuführungsanlagen des führenden Chemieunternehmens von entscheidender Bedeutung. In der Vergangenheit gab es jedoch immer wieder Probleme, die zu unvorhergesehenen Ausfällen der 6 Meter langen Förderschnecke im Materialbeschickungsbereich führten und somit zu Stillstandskosten führten.

Um zukünftige Ausfälle der Materialzuführungsanlage zu verhindern und die damit verbundenen Kosten zu minimieren, hat sich das Unternehmen für die individuelle Integration von intelligenten Sensoren von Core Sensing entschieden. Diese Sensoren ermöglichen die präzise Messung von Kraft, Drehmoment und Temperatur, wodurch Störungen in der Materialbeschickung nun intuitiv erkannt werden können. Die Erwartung besteht darin, dass das Unternehmen durch die Vermeidung von Stillstandkosten jährlich einen fünfstelligen Betrag einsparen kann. Dieser finanzielle Gewinn resultiert aus der gesteigerten Effizienz der Materialzuführungsanlagen, die durch die Integration der intelligenten Sensoren von Core Sensing erreicht wird.

Präventive Wartung dank intelligenter Sensoren: Überwachung von mechanischen Belastungen für optimale Betriebsabläufe

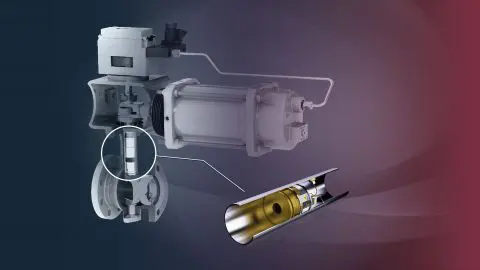

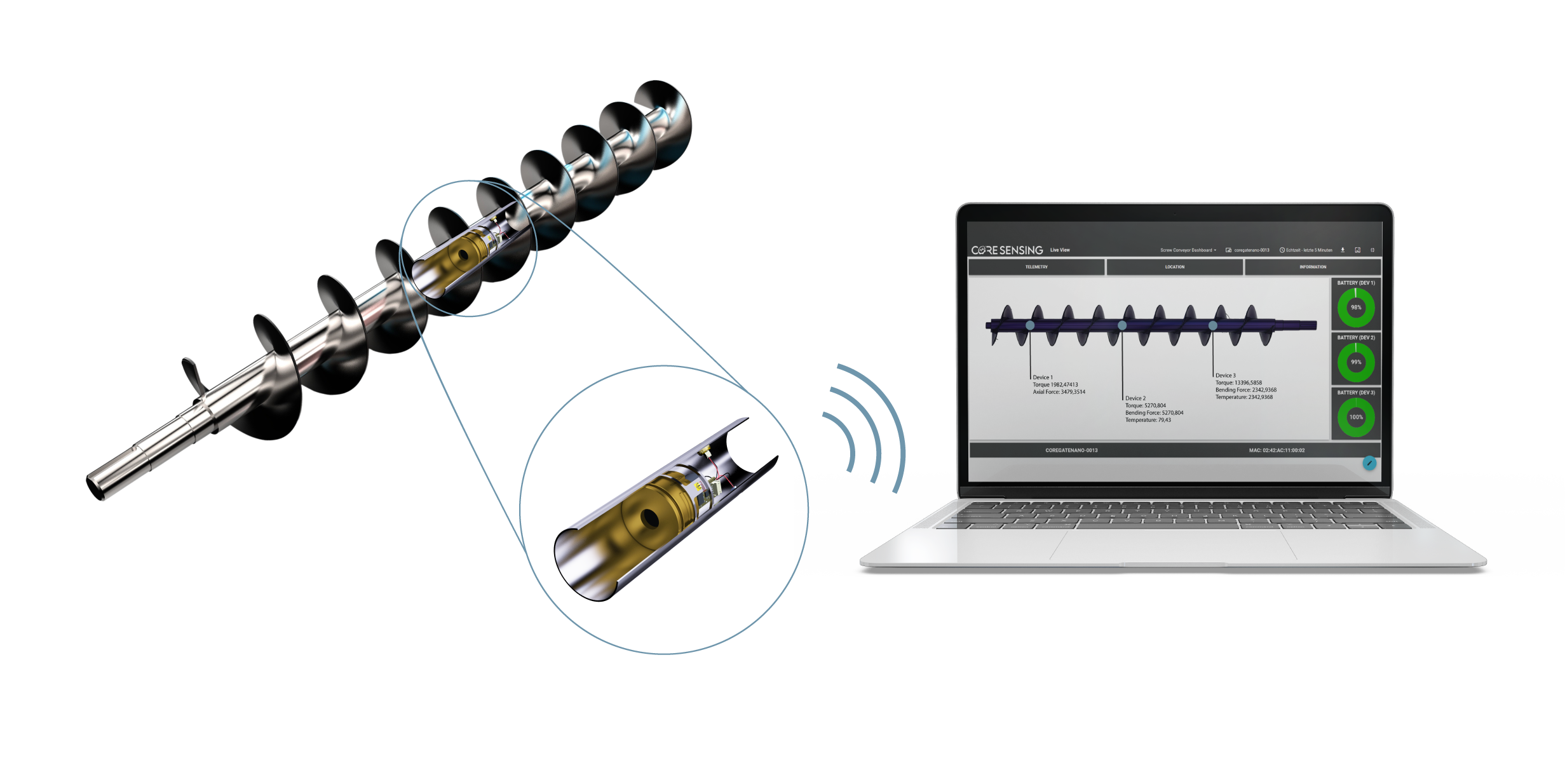

Die smarte Technologie erfasst mechanische Spannungen oder Dehnungen an der Messstelle und leitet die relevanten Daten direkt weiter. Das modulare System kann auf Basis dieser Daten drohende Ausfälle vorhersagen.

Um zukünftige Ausfälle zu vermeiden und auch die vor- und nachgelagerten Prozesse im Auge zu behalten, wurden drei coreIN-Sensoren im Inneren der Welle angebracht. In Kombination mit coreCLOUD ermöglichen diese smarten Sensoren eine Fernüberwachung der auftretenden Spannungen. Die Maschinen liefern nun Daten, die dabei helfen, die Materialzuführungsanlagen optimal zu betreiben, ohne dass aufwändige Umbauten erforderlich sind.

Restlebensdauer dank Predictive Maintenance Toolbox abschätzen

Basierend auf den von coreIN im Inneren der Maschine gemessenen Belastungsgrößen kann die Restlebensdauer des Antriebsstrangs im Kontext von Predictive Maintenance abgeschätzt werden. Hierbei kommen die Tools coreANALYZE und corePREDICT aus der core sensing Toolbox zum Einsatz.

Beide Tools analysieren die ermittelten Lastkollektive und stellen die Ergebnisse der Auswertung in einem eigens für das Unternehmen entwickelten Cloud-Dashboard verständlich dar. Anwender können dadurch die Wechselwirkungen innerhalb ihrer Zuführungsmaschinen besser verstehen und sind optimal gegen unvorhergesehene Störfälle gerüstet.

core sensing – Ihr Partner für Predictive Maintenance

Möchten Sie auch Ihre Stillstandskosten so gering wie möglich halten? Unsere Sensor-Lösungen unterstützen Sie dabei:

- Automatisierte und planmäßige Durchführung von Wartungsarbeiten

- Vermeidung unvorhergesehener Störfälle

- Minimierung betrieblicher Stillstandskosten

- Überwachung von Prozessen per Fernzugriff

- Generierung wertvoller Datensätze zur Prozessoptimierung

- Beobachtung des Verschleißes und der Lebensdauer Ihrer Komponenten

- Reduzierung von Austauschvorgängen um mindestens die Hälfte.

Profitieren Sie von unseren Sensor-Lösungen und minimieren Sie Ihre Stillstandskosten. Durch automatisierte und planmäßige Wartungsarbeiten gewährleisten wir einen reibungslosen Betrieb Ihrer Anlagen und vermeiden unvorhergesehene Störfälle, die kostspielige Ausfallzeiten verursachen könnten. Nutzen Sie die Fernüberwachung, um jederzeit den Überblick zu behalten und wertvolle Datensätze zur Prozessoptimierung zu generieren. Mit unserer Expertise können Sie den Verschleiß und die Lebensdauer Ihrer Komponenten im Blick behalten und Austauschvorgänge um mindestens die Hälfte reduzieren, was zu erheblichen Kosteneinsparungen führt. Kontaktieren Sie uns jetzt, um gemeinsam die passende Lösung für Ihr Unternehmen zu finden.